第2弾の製作開始

VUメーター製作記の第2弾です。

第1弾は、本当に動くのかと半信半疑で作ったのですが、完成してみたら思いの外、使えるものだったので、今回はグレードアップを兼ねて第2弾を製作してみます。

丁度、ネットオークションで普通サイズ(通常の業務用機器についているサイズ)のVUメーターを落札することができたので、俄然、やる気が出てきました。

今回は、勤務先の専門学校の授業で使うことも念頭において、しっかりしたものを製作します。

部品の調達

赤羽に住んでいた頃(15年前)までは、パーツ類の買い出しに秋葉原まで出かけていましたが、地方に引っ越してからは、めっきり出かける気力がなくなりました。

電車賃と時間をかけて出かけるくらいなら、ネット通販の方が品数も豊富で効率よく探すことができるからです。

今回の部品は、amazonとモノタロウで揃えました。

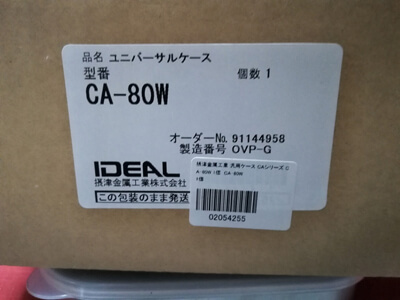

【VUメーター部品リスト】

| 部品 | メーカー・型番 | 購入店 | 価格 |

| VUメーター | SANSUI | ネットオークション | 1,500円(2個) |

| ケース | CA-80W(摂津金属) | モノタロウ | 1,746円 |

| トランス | 100V:12V(0.5A) | モノタロウ | 759円 |

| 電源スイッチ | 小型トグルスイッチ Sシリーズ |

モノタロウ | 299円 |

| 基盤 | KKmoonAC12V VUメーター ドライバ・ボード |

amazon | 1,499円 |

| プラグ類 | フォン・ピン | 手持部品 | - |

| 配線材類 | 電源コード・配線材 | 手持部品 | - |

ジャックや配線材は手持ち部品を使ったので、今回の出費は5,803円でした。

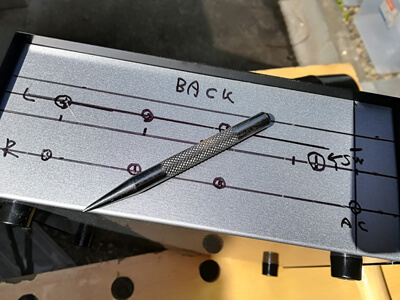

レイアウトと穴あけ位置を決める

今回、製作するものはVUメーターなので、メーター以外の物はバックパネルに集中させました。

第1弾は電源トランスを外付けにしたので、プラスチックケースと極薄いアルミパネルのケースで間に合ったために、穴あけ加工は楽でした。

しかし、今回は勤務先の授業で使う事を想定しているので、電源内臓仕様にしました。

そのため、アルミシャーシに鉄のカバーと言った頑丈なケースを選択しました。

地獄のケース加工

バックパネルの穴は、フォンジャック、ピンジャック、電源スイッチ、ACコード、ボリューム(後付け予定)なので、ドリルで開けることができました。

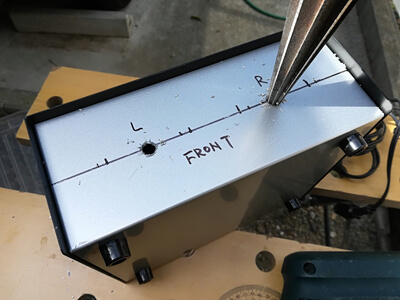

問題は、フロントパネルの穴あけです。

直径5cmの穴を2つ開けなければなりません。

我家のドリルで開けられる穴は、1cmまでです。

前回同様に、カインズホームのステンレス用ドリル砥石を用意しましたが、アルミ板が厚く、ドリルの摩擦でアルミが砥石にこびり付いて使いものになりませんでした。

やむを得ず、リーマを使って穴を広げていこうと思いましたが、中心がズレて歪になっていけません。

しかも、リーマも5cmなんて大きな直径の物は持っていませんので、最終的に半円ヤスリで地味に削っていくことにしました。

ひとつ目の穴を開けるのに1時間かかってしまいました。

午前中に穴あけを済ませ、午後に配線をして完成するつもりでしたが、大幅な計画の遅れです。

昼食後に、R側の穴あけを始めました。

こちらは、最初から半円ヤスリで削っていきました。

サイズがずれないように、縦横の方向で25ミリずつ削ってから、弧の部分を丸く削っていきました。

この方が、作業効率が良く、R側は20分程度で完了しました。

部品の取り付け

メーターの穴を開けてからが、又、一苦労です。

メーターを固定する4本のネジ穴を開けなければなりません。

メーターを取り付け位置に乗せて見当をつけてドリルで開けましたが、これがズレズレ・・

結局、丸ヤスリで広げていったので、大幅にみっともなくなりました。

更に電源トランスと基盤を固定するネジ穴を開けて、それぞれを固定しました。

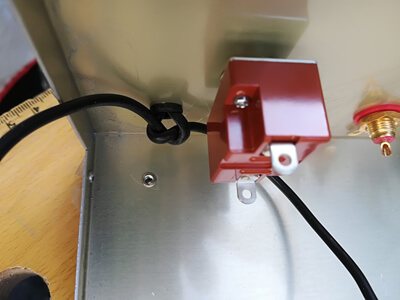

電源コードは、アルミケースで外皮が削れないように、ゴムのブッシュをケースにはめてからコードを通しました。

更に、引っ張っても中の部品に影響がないように、結び目を作って抜けないようにします。

ここまでやったところで、体力の限界です。

放射線治療の副作用だと思いますが、疲れました。